在锂电池产业里,大家都在盯着高能量密度、长循环寿命的“硬指标”,却常常忽略一个关键的“源头变量”——电池浆料的分散性能与悬浮性能。

作为极片制造的“血液”,浆料里的固体颗粒(活性物质、导电剂、粘结剂)是否均匀分散、能否稳定悬浮,直接决定了电极微观结构的完整性。毫不夸张地说,它能间接影响电池70%以上的核心性能,是很多电池厂商“卡脖子”却难察觉的隐形痛点。今天就从实际生产和数据角度,聊聊这两个指标对电池性能的具体影响。

1电化学性能:分散/悬浮不均,直接拉低电池“战斗力”

电池的核心价值在于电化学性能——能不能快充、用不用得久、容量够不够大,这些都和浆料的分散/悬浮状态深度绑定。其本质逻辑是:颗粒状态决定电极的“导电网络”与“离子通道”,而这两个网络是电流和锂离子传输的关键。

1倍率性能:分散不好,快充根本“跑不起来”

倍率性能考验的是电池大电流充放电的能力,比如新能源车的“快充10分钟续航200公里”,就依赖电极内电子和锂离子的快速传输。

但如果浆料里的导电剂(如炭黑、CNTs)或活性物质出现团聚,问题就来了:团聚体相当于在导电网络里筑起“隔离墙”,形成“导电死区”——电子无法顺畅通过,锂离子也渗透不进团聚体内部。

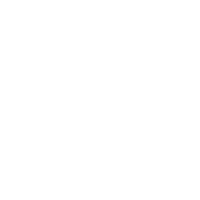

图1:颗粒分散均匀(左)与团聚(右)时的导电网络对比,团聚体导致电子传输路径断裂(示意图)

数据说话:行业实测显示,导电剂分散不均时,电极内阻会直接增大50%-100%,1C倍率下的放电容量比分散均匀的电极低30%以上;若是纤维状的VGCF导电剂团聚,高倍率(5C)性能衰减甚至能达到40%-60%,快充时还会因局部发热导致充电中断。

2循环寿命:悬浮失效,电池“短命”一半

很多用户抱怨“电池用1年就衰减明显”,根源可能在浆料的悬浮稳定性上。

浆料储存或涂布时,若活性物质沉降,极片会出现“上下分层”:上层粘结剂富集,活性物质不足;下层活性物质堆积,电解液渗透困难。充放电时,下层会因锂离子嵌入过量导致“局部过充”,活性物质体积膨胀破裂,导电网络逐步瓦解;同时,上层的粘结剂无法有效固定颗粒,活性物质会从集流体脱落,形成“粉化”。

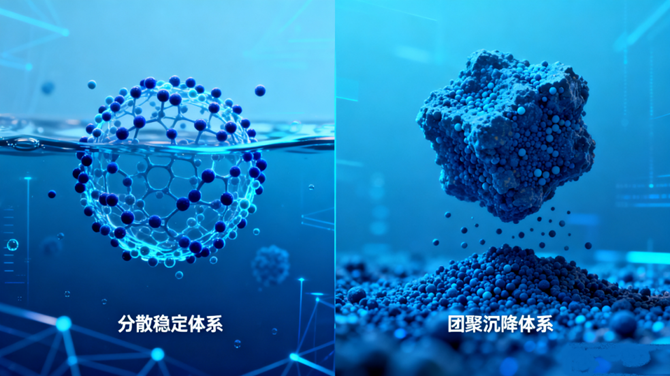

图2:不同分散状态下LFP电池的循环寿命曲线,团聚体导致1000次循环后容量保持率从90%降至65%(数据来源:行业实测)

3容量/能量密度:颗粒团聚,活性物质“白加了”

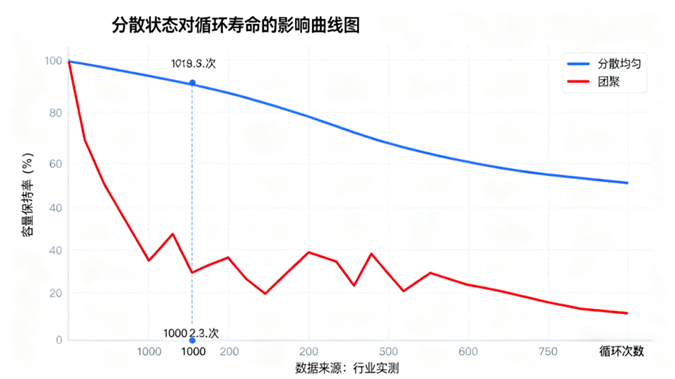

电池容量由活性物质的锂离子嵌入总量决定,但如果颗粒分散不好,大量活性物质会变成“无效颗粒”——团聚体内部的颗粒被包裹,无法与电解液接触,相当于“加了料却没发挥作用”。

同时,团聚体还会降低电极的压实密度:比如NCM活性物质(理论压实密度2.4g/cm³)若团聚,实际压实密度可能降至2.0g/cm³以下,能量密度直接下降10%-15%。

图3:分散均匀时活性物质充分接触电解液(左),团聚时内部颗粒成为“无效物质”(右)(SEM示意图)

2安全性能:分散不均是电池“起火爆炸”的隐形导火索

对动力电池而言,安全是底线。而浆料的分散/悬浮问题,正是引发安全风险的重要诱因,其核心在于“局部集中”——电流、温度、应力集中,最终触发热失控。

当浆料颗粒团聚或沉降时,极片成分不均会导致充电时“局部过充”:活性物质富集区锂离子嵌入饱和后,多余电流会促使金属锂在负极表面析出(即“析锂”)。析出的锂枝晶像针一样,会刺穿隔膜,直接引发正负极短路;同时,团聚体形成的“导电死区”没有电化学反应,却会因焦耳热积累成为“热点”,局部温度可达150℃以上,触发电解液分解(释放CO₂、HF等易燃气体),最终导致起火爆炸。

图4:颗粒分散不均引发析锂与热失控的风险链路(示意图)

3机械性能:颗粒状态决定极片“扛不扛造”

电池在组装、运输、使用过程中,极片需要承受卷绕、弯折、震动等机械应力。而浆料的分散/悬浮状态,直接决定了极片的附着力和柔韧性。

如果颗粒分散不均,粘结剂无法均匀包裹活性物质和导电剂,极片干燥后,活性物质与集流体的附着力会大幅下降——比如G-LFP活性物质因表面碳衍生物团聚,极片附着力从1.5N/m降至0.8N/m以下,卷绕时活性物质脱落率达10%-12%;而浆料悬浮失效导致的极片分层,会让极片干燥后收缩不均,出现裂纹,弯折测试(直径10mm)中开裂率从5%升至40%,根本无法满足动力电池的机械强度要求。

图5:分散良好的极片表面光滑(左),分散不均导致极片开裂、掉粉(右)(实物图)

4怎么破?提升分散 / 悬浮性能的 3 个关键手段

既然分散 / 悬浮性能如此重要,实际生产中该如何优化?分享 3 个行业内验证有效的方法:

1选对分散剂:

根据浆料体系(水系 / 油系)选择适配的分散剂,比如油系浆料用 PVDF 分散剂,水系浆料用 CMC-Na 或 PAA-NH₄⁺,能通过降低颗粒间范德华力防止团聚;聚乙烯吡咯烷酮(PVP)则可在颗粒表面形成包覆层,通过空间位阻效应延长浆料稳定时间,避免储存过程中沉降。

2优化搅拌工艺:

核心是通过 “设备适配 + 多阶段处理” 实现精准分散。先采用 “低速预混(50-100rpm)+ 中速捏合(200-500rpm)” 让粉料初步润湿,再用高速分散机(配备锯齿状分散盘,线速度可达 25m/s)进行高剪切分散,其公转 + 自转复合运动能快速打破微米级团聚体,分散效率是普通搅拌器的 3-5 倍;若处理碳纳米管(CNTs)、石墨烯等纳米级导电剂,需额外搭配砂磨机(陶瓷研磨腔内置氧化锆珠,通过介质碰撞细化颗粒),确保团聚体粒径控制在 < 100nm,满足高导电网络构建需求。

3严控环境参数:

浆料制备需在万级无尘车间进行,避免杂质颗粒混入影响分散效果;温度需控制在≤30℃(防止 NMP 等溶剂挥发导致粘度异常,或粘结剂高温降解);湿度需≤25% RH(尤其水系浆料,过高湿度会导致活性物质吸水团聚,破坏分散稳定性)。

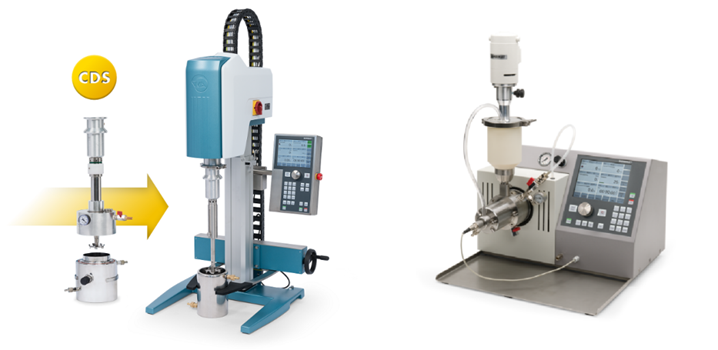

图6:真空高速分散机(左)与纳米级砂磨机(右),可实现纳米级均匀分散。

结语:从“源头”把控,才能做好电池性能的“加法”

随着锂电池向高能量密度、长循环、高安全方向发展,对浆料的要求只会越来越高。过去,很多厂商把精力放在活性物质、电解液等“显性材料”上,却忽略了浆料分散/悬浮这个“隐性指标”。但实际上,只有从源头做好颗粒状态的把控,才能让后续的材料创新、工艺优化真正落地,实现电池性能的突破。

注:本文数据来源于行业实测及公开文献,不同材料体系及工艺参数可能导致结果存在差异,实际生产需针对性优化。

翁开尔(上海)公司 竭诚欢迎您的来访!

如您有任何需要,欢迎来电:400-800-0526,与我们取得联系。

2025年,对于上海翁开尔而言意义非凡,不仅是辞旧迎新的时刻,更是里程碑式的突破——H.J. Unkel 集团成立 100 周年!

站在新的起点,翁开尔(上海)公司将继续坚守“用心、诚实、善良、忠诚、勇敢、协作”的企业价值观,把握机遇、直面挑战,让美好的愿景照进现实。

翁开尔公司于1925年在上海创立,我们在实验室检测、水性化工方面拥有丰富的经验。

我们把世界优秀的仪器设备、化工原材料介绍到中国,把专业的服务提供给用户。

我们致力于成为行业的专家,以满足客户多方位的要求。

京公网安备11010802041516号

京公网安备11010802041516号